通过铝合金加工解决方案打造轻量化零件,迎合未来循环经济的发展趋势

发布时间:2022-04-22

山特维克可乐满可提供完整的铝件加工刀具系列,从初道工序的毛坯加工到粗加工、半精加工和精加工。当然,我们也有钻孔工具,例如最高品质的钻头、丝锥和铰刀。

山特维克可乐满可提供完整的铝件加工刀具系列,从初道工序的毛坯加工到粗加工、半精加工和精加工。当然,我们也有钻孔工具,例如最高品质的钻头、丝锥和铰刀。

汽车和飞机制造商正面临一场巨大变革。环保新规以及环保意识不断提升的消费者正在推动制造商开发全新的低排放和零排放汽车。

铝合金材料是解决制造业当前面临的零件挑战的有效方法之一。铝合金材料是世界上最轻的金属之一,几乎比铁轻三倍,但非常坚固和耐腐蚀。而且,铝合金材料可以重复使用。即使经过熔化和重复使用,铝合金材料的机械性能也不会出现劣化或改变。得益于有效的回收利用举措,迄今为止,约有75%的铝合金材料仍在使用,这有助于营造更具可持续性的未来。

汽车工业中的铝合金零件加工

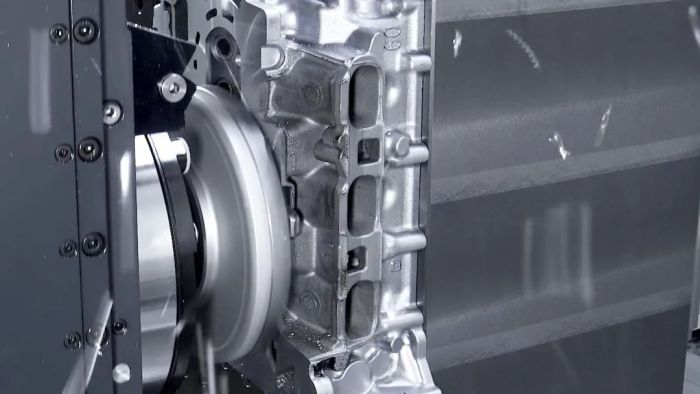

虽然电动汽车正在崛起,但内燃机还需要很长一段时间才会完全退出历史舞台。目前,为了利用更清洁的能源,将轻量化材料应用到内燃机中已势在必行,原因在于这样做可以提高燃料效率,进而减少污染。一辆欧洲载客轿车的动力系统通常包含约80千克铝合金材料,这使得发动机、变速箱、悬架部件、壳体等零件成为倍受关注的轻量化措施首选。使用铝合金代替传统铸铁,可将发动机缸体的重量减少40-55%,这还是考虑了铝合金材料的机械强度低于灰铸铁后得出的结果。例如,一些变速箱部件,特别是变速箱壳体、电气化装置/部件、悬架臂和后桥等传动系统应用,就是将铝合金作为首选材料。

面向汽车制造业和机床制造商 (MTM) 的专用刀具解决方案可提高机床的生产效率。M5全系列铣刀满足从初道工序到超精加工的所有要求,可显著优化加工表面质量和单个零件成本。

适合加工ISO N材料的M5铣刀包括:

· M5Q90用于通过一道平稳的工序清理新铸造的铝合金气缸盖和发动机气缸体毛坯表面,使其规整,无翻边和毛刺产生。铣刀性能可靠,刀具使用寿命长。

· M5R90是汽车铝件 (例如气缸体、气缸盖、变速箱壳体) 方肩铣工序中粗到半精加工的首选。

· M5B90是高效面铣刀,可对发动机缸体、缸盖罩盖以及其他零件进行精铣加工,主要用于大切宽场合。M5B90可以防止刀具磨损不均匀,即使在高进给率情况下,也能大大提高刀具寿命。

· M5C90以M5B90为基础,同样采用可转位刀片,端面刃为步进式布置,可实现无毛刺加工。令M5C90面铣刀脱颖而出的是其额外增加的一排粗削刀片,以切向形式安装在刀具周向。

· M5F90是一款用于加工薄壁铝合金零件的小切宽面铣刀具,一次走刀即可完成粗精加工;它也可适用于凸台铣削以及大切宽场合。

ISO N材料

有色金属材料不仅包括铝合金,而且包括镁、铜和锌基合金。机械加工性主要因硅含量的不同而不同。亚共晶铝硅合金是最常见的类型,硅含量低于13%。

多年来,铸铁合金因强度高、成本低且耐磨性好等特点而一直被用作发动机缸体的制造材料。但是,随着发动机变得越来越复杂,新材料已被用于减轻重量并提高强度和耐磨性。现如今,乘用车发动机最常用的材料就是铝合金,原因是其重量更轻并且具有出色的铸造性能。

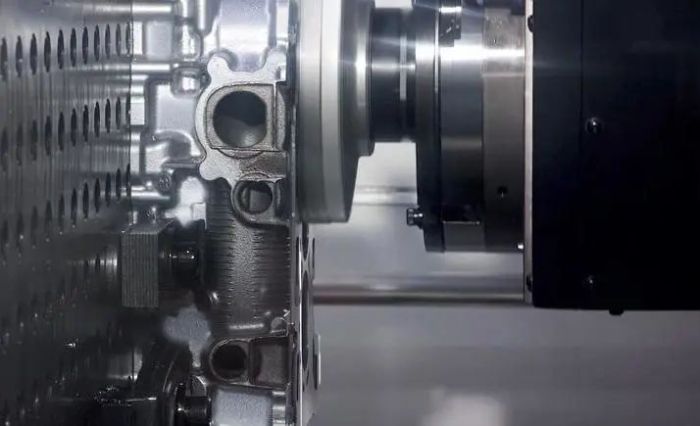

缸孔镗刀,适用于加工全铸铁材料缸体的缸孔,以及铝合金缸体的缸孔内嵌铸铁缸套或衬套:

· B685专用缸孔镗刀,可对缸孔进行稳定的粗镗和半精镗加工

· B687专用缸孔镗刀,可对缸孔进行稳定高效的精镗加工

· B681专用缸孔镗刀,可对缸孔进行稳定高效的粗镗加工

· B683专用缸孔镗刀,可对缸孔进行稳定高效的半精镗加工

汽车零件通常为大批量生产,这些零件上密集排布着各种复合孔系——该应用往往成为使用优化钻削刀具实现最大生产率、延长刀具寿命以提高生产率,进而降低单孔成本的佐证。

适用于铝合金加工的钻削刀具/整体圆柄刀具包括:

· CoroDrill® 400直槽钻头用于加工复合多阶梯、倒角和圆弧形状以及大阶梯比的孔系,加工直径范围为3 - 25 mm (0.118 - 0.984 英寸)。这些钻头在易于排屑、孔直线度和表面光洁度方面表现都非常出色。

· CoroDrill® 430三个螺旋槽设计的整体硬质合金钻头用于型腔钻孔,即对已有孔进行扩孔加工。这款钻头可在严苛工况下获得出色的孔尺寸控制和直线度。

· 螺纹挤压成型是铝合金发动机零件的主流攻丝解决方案,CoroTap® 400无切屑挤压丝锥是此类应用的首选。

铝合金钻削技巧

1.毛刺形成和排屑可能成为问题。也可能因粘屑缩短刀具寿命。建议:为了确保最佳切屑形成,使用低进给和高切削速度。

2.为了避免短刀具寿命,可能需要测试不同的涂层,从而最大限度地减少粘屑。这些涂层可能包括金刚石涂层,又或完全不使用任何涂层 (取决于基体)。

3.其他:使用高压乳化液或雾状冷却液。

航空航天业中的铝合金零件加工

在航空航天业中加工铝合金零件时,关键是要将稳定可靠的加工过程与高切削速度和高金属去除率结合在一起。良好切削加工性的一个重要因素是实现低切削力,只有这样才能实现低功率消耗、低振动倾向和良好的表面质量。

图片:RAL90铝合金刀具和翼肋

飞机上的铝合金零件类型很多,例如翼梁、蒙皮和翼肋等。像翼肋这样的零件便提出了一些加工挑战,例如薄壁/薄底、2D型腔以及必须使刀具保持平衡。山特维克可乐满提供丰富的刀具组合,可实现高质量翼肋加工,并兼顾成本效益。

薄壁加工

薄壁部分的加工策略与壁高和壁厚有关。走刀次数将由壁的尺寸和轴向切深决定。

采用高速加工技术 (即小ap/ae和高vc) 可使薄壁铣削变得更容易,因其缩短了吃刀时间,从而减少了冲击和偏斜。当壁厚与壁高之比为15:1至30:1时,以重叠走刀对薄壁进行台阶支撑加工。

使用RAL 90高速立铣刀加工型腔

RAL 90铝合金铣刀能够实现极高的金属去除率。带优化刀片座的坚固刀体为稳定的高速铣削设定了新标准 - 是铝合金航空航天框架粗加工至半精加工的理想选择。

对于要求更高金属去除率的应用而言,新型RAL90 Super MRR铣刀可达到超高主轴转速,例如DC 50 mm铣刀最高转速可达33000 RPM,而普通RAL90的转速只有23500 RPM。这意味着生产效率提高40%。

使用整体硬质合金刀具进行铝合金铣削

当需要较小直径时,整体硬质合金刀具是完美的解决方案。带可换切削头的CoroMill® Plura立铣刀和CoroMill® 316立铣刀针对铝合金铣削进行了槽型和材质优化,可在高金属去除率的同时提供较长刀具寿命。

大容屑槽设计,切屑更容易排出。此外,特殊的圆柱形刃带可减少铣床中的刀具振动并将崩刃可能性降至最低,从而获得极佳的表面质量。

铝合金的切削加工性

· 聚合树脂长切屑材料

· 如果是合金,则切屑控制相对容易

· 纯铝具有粘性,需要锋利的切削刃和高切削速度vc

· 特定切削力:350-700 N/mm²

· 切削力低,从而加工所需的功率也低

· 加工硅含量低于7-8%的铝合金,可使用细晶粒无涂层硬质合金材质;加工硅含量高的铝合金,可使用PCD材质

· 硅含量较高 (> 12%) 的过共晶铝合金具有非常高的磨蚀性

山特维克可乐满社区

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有